DKM1650SV装卸组装方法

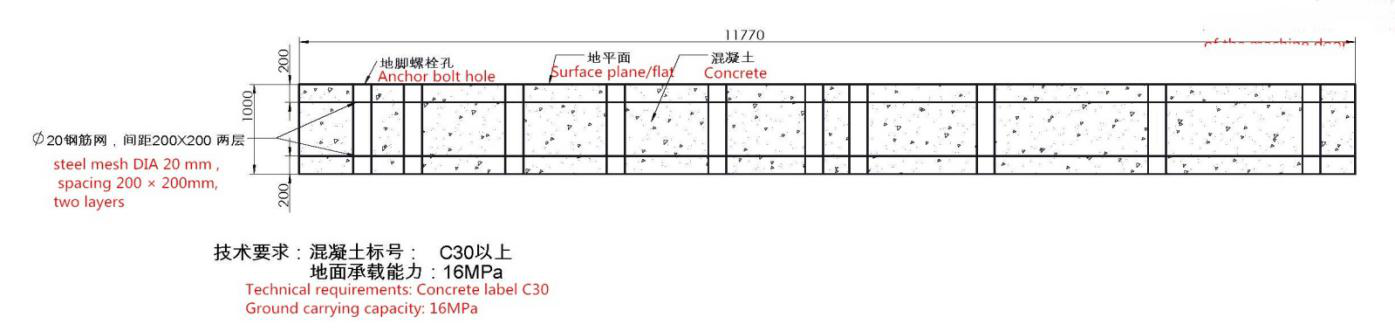

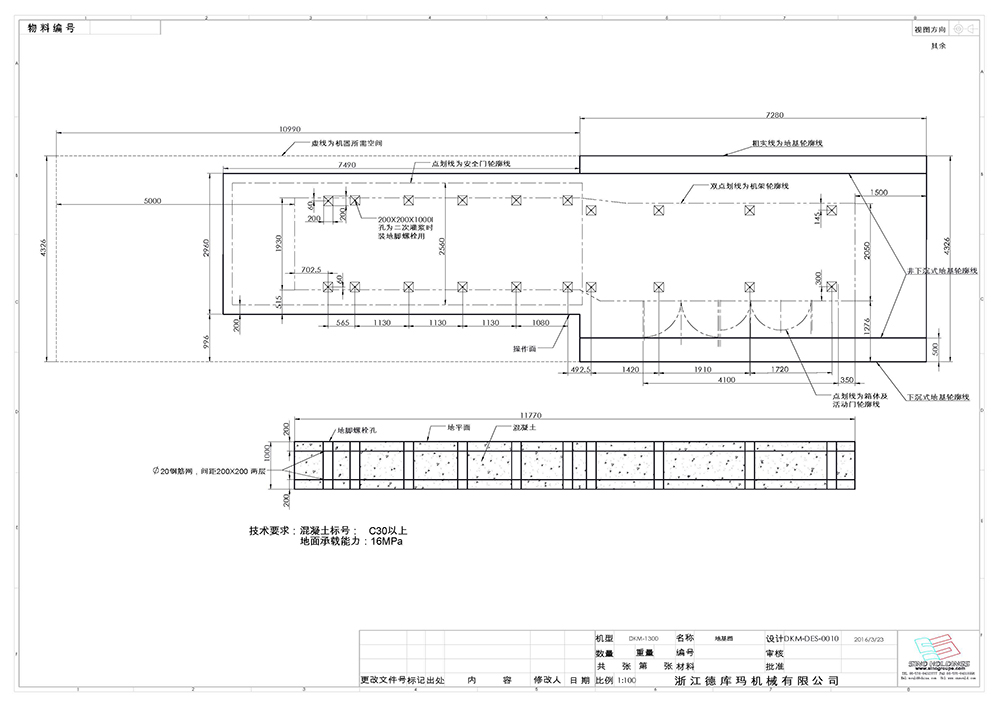

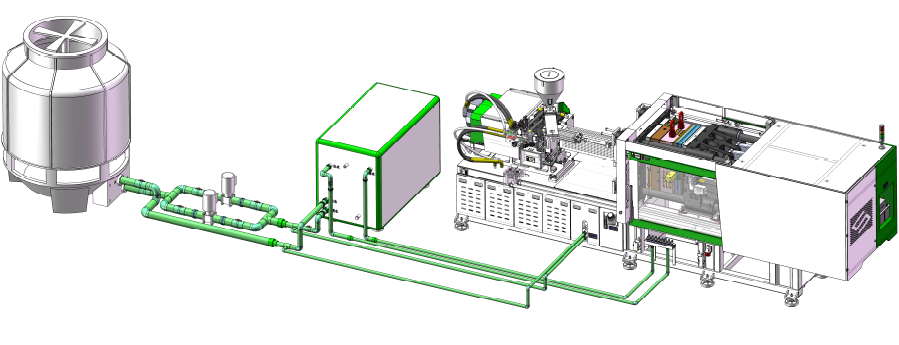

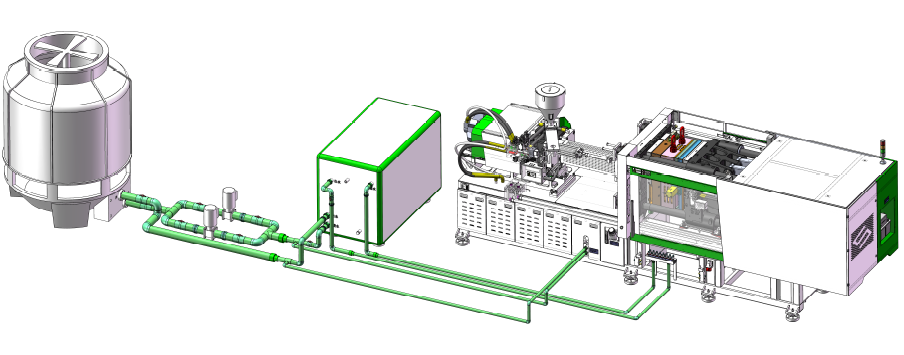

1. 做好机器的地基承重(图1)

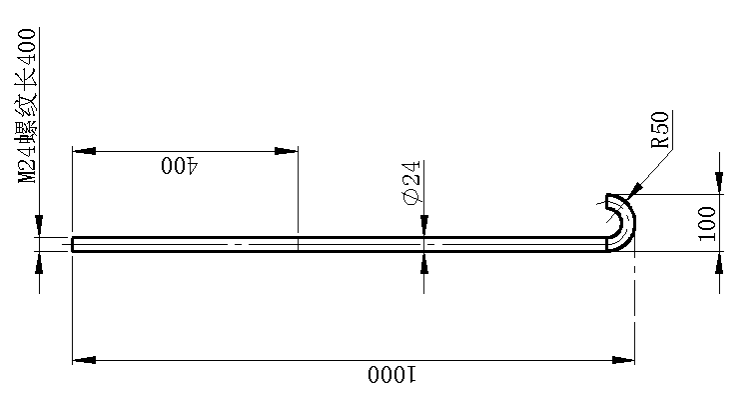

. 按照机架垫脚安装孔位图(图2),在客户指定安装机器的地基上打200mm*200mm的方孔深1000mm,

2.在每个孔中放置下列螺栓

3..准备好避震脚(20个),分别依次放在200mm*200mm方孔旁边

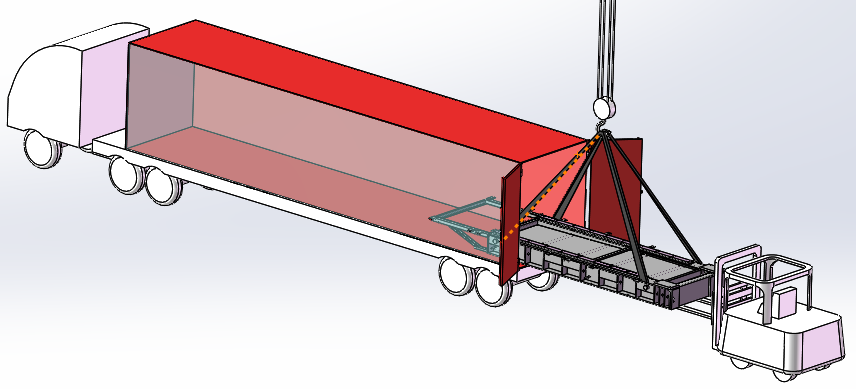

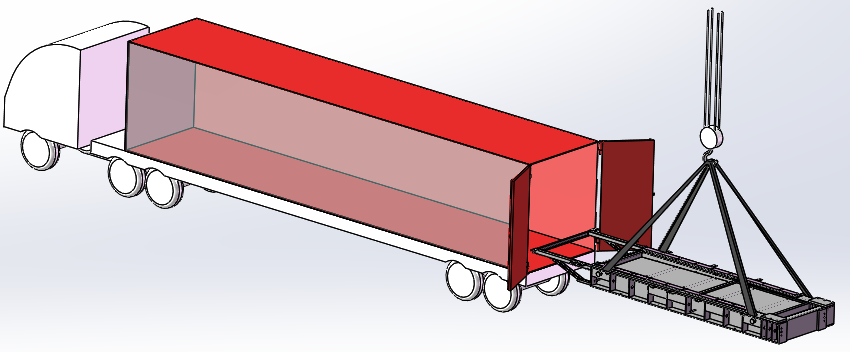

DKM-1650SV 卸机前准备

1.配备10-15T的叉车

2.配备50T的吊机或者35-50T的行车

3.需要准备20T以上的吊带2根,长度为10-20m,准备线径φ16的钢丝绳2根,长度为10-20m,准备千斤顶5-10T二个

4.如果在厂内卸机,用吊车时,要求厂房门高8m以上,门宽6m以上,厂房层高15m以上,如果用行车时, 要求厂房门高8m以上,门宽6m以上,厂房层高10m以上

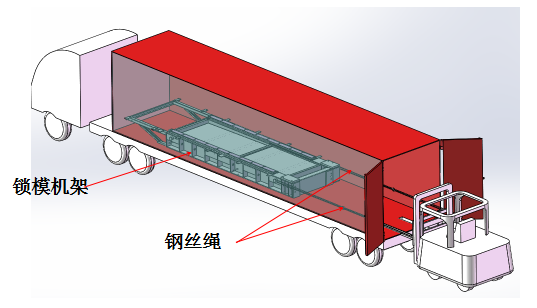

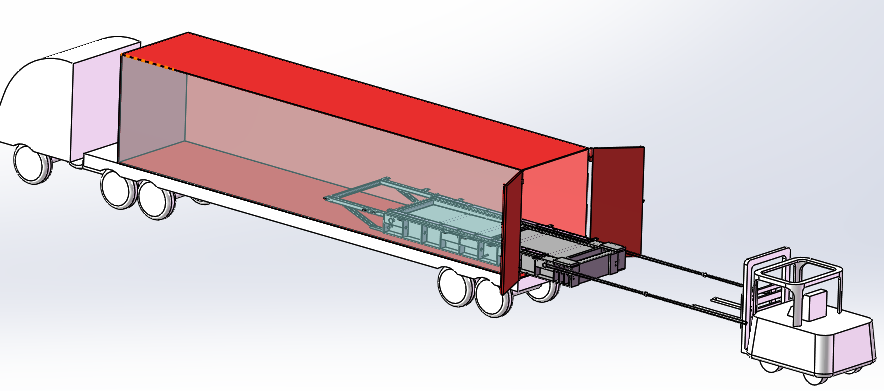

DKM-1650SV 锁模机架卸机

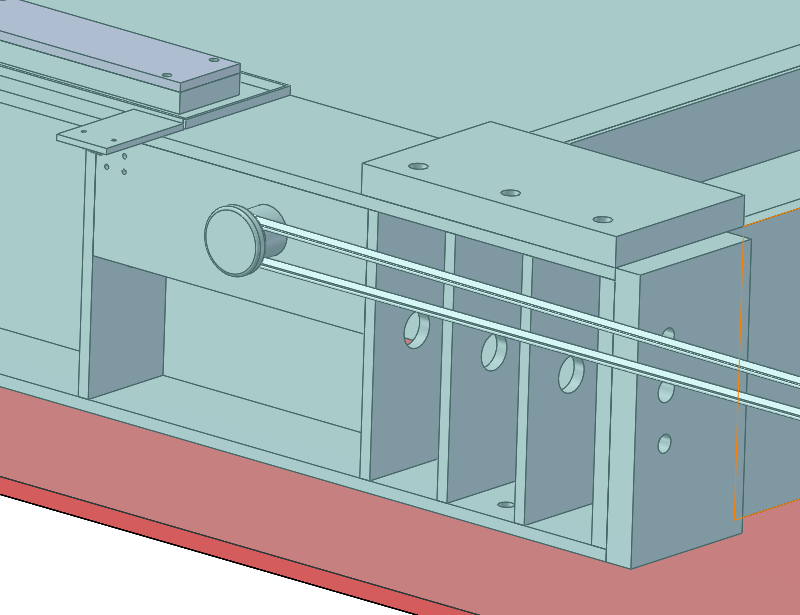

把机架拉到集装箱的出口, 机架露出集装箱500mm左右,松开钢丝绳,然后用叉车把挂住机架底部,慢慢往外拖,

把机架拖至吊带能吊起机架的位置,固定好吊带,把机器吊出集装箱

把机架放入指定位置,卸机完成

DKM-1650SV 安装流程

安装前准备工作

1. 准备5-10T吊带一根、5-10T千斤顶一个、1.5m和0.5m水平尺或水平仪各一根、地基承重图

机器对地基的承重要求按如下表格

2.需要客户提供厂房的平面图和客户的水、电、气准备情况,以便工程师安装及摆放

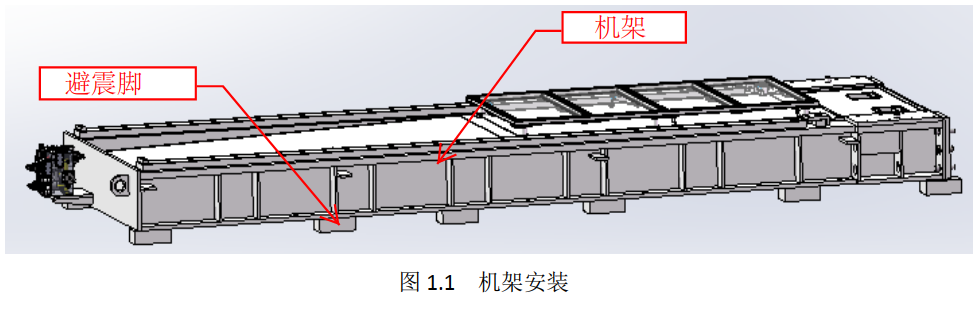

一、安装机架

避震脚放在加强筋下, 避开地脚螺栓,单边放 6 个,共 12 个.

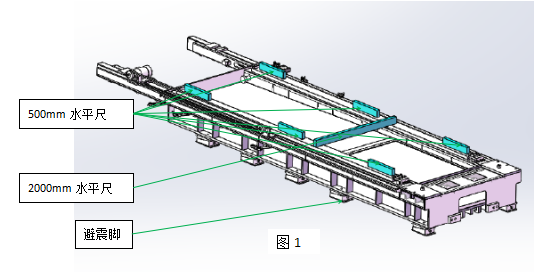

机架放在避震脚上,用水平尺调机架轨道水平,如图 1.1

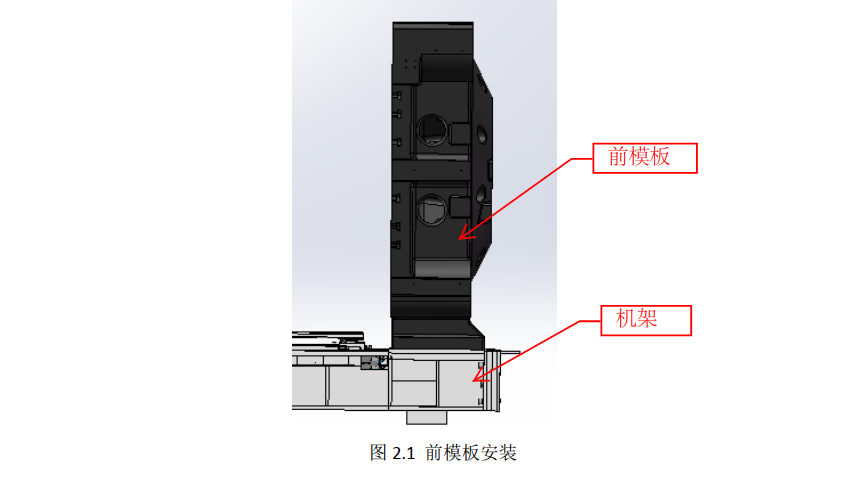

二、安装模板

(一)安装前模板

前模板安装到位,螺栓稍微拧紧, 防止前模板装配时翻倒, 如图 2.1

(二)安装中模板

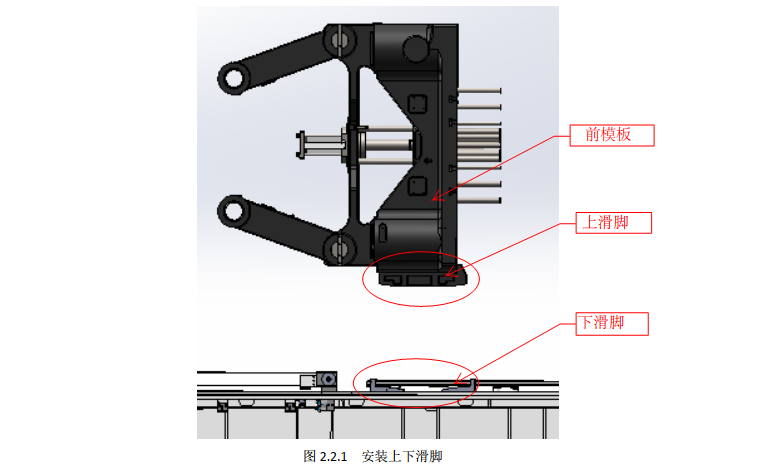

1、 中模板与上滑脚连接到位,下滑脚放在机架轨道上,如图 2.2.1

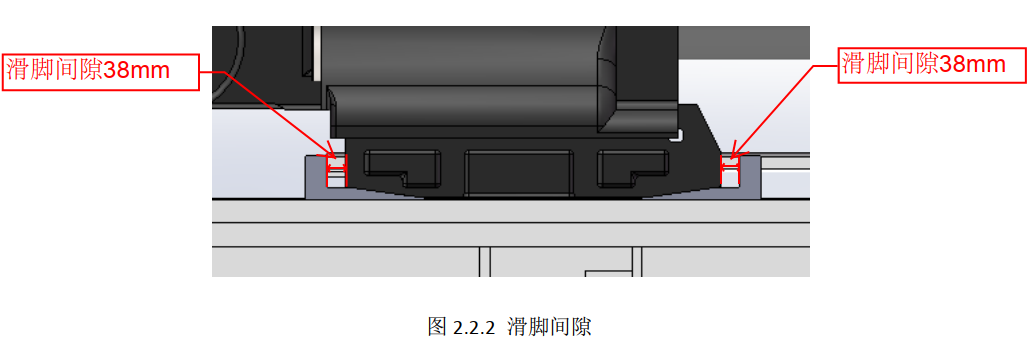

2、 保证上下滑脚间隙 38mm,如图 2.2.2

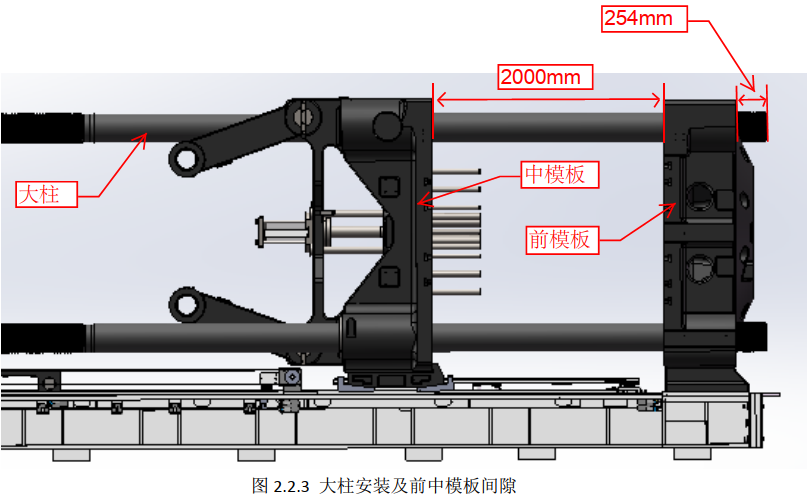

3、放置中模板,保证前模板和中模板大平面距离 2000mm;

穿对角大柱,保证前模板与前螺母接触面到大柱端面预留 254mm,如图 2.2.3

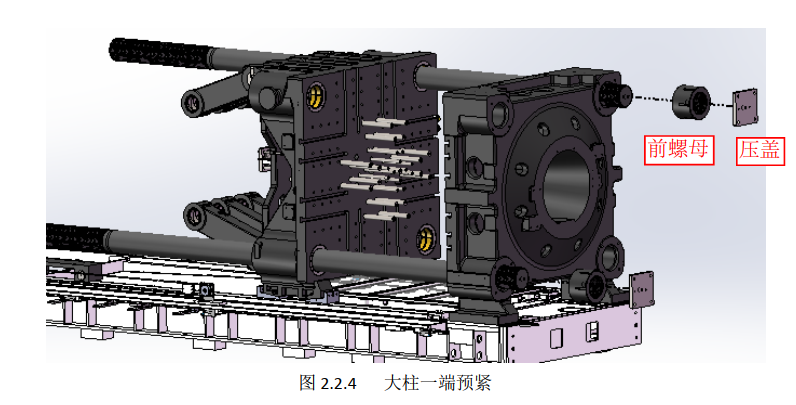

4、 安装前螺母,压盖,螺栓,预拧紧(不要完全锁紧),如图 2.2.4

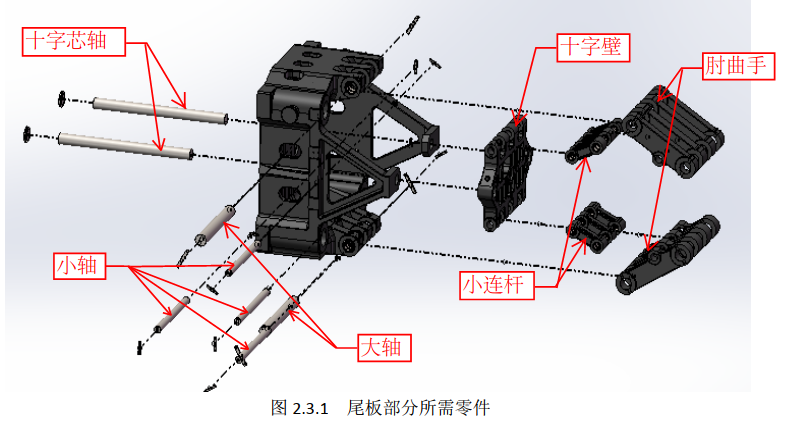

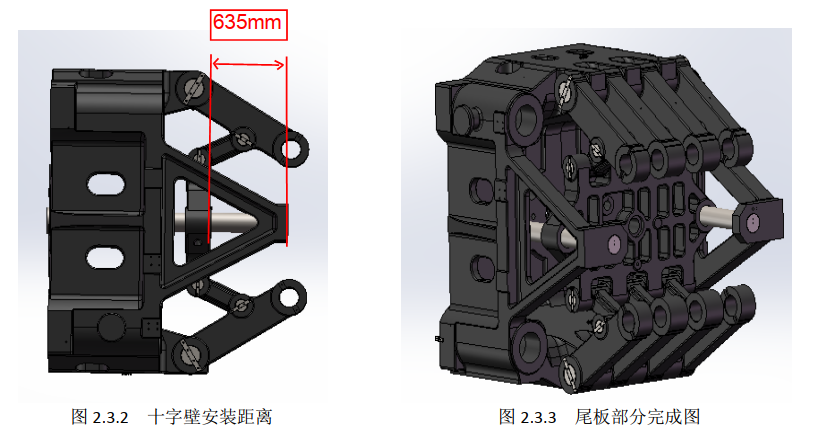

(三)安装尾板

1、完成尾板部分装配

尾板部分所需零件,如图 2.3.1; 十字壁所留位置,如图 2.3.2; 尾板部分完成图,如图 2.3.3

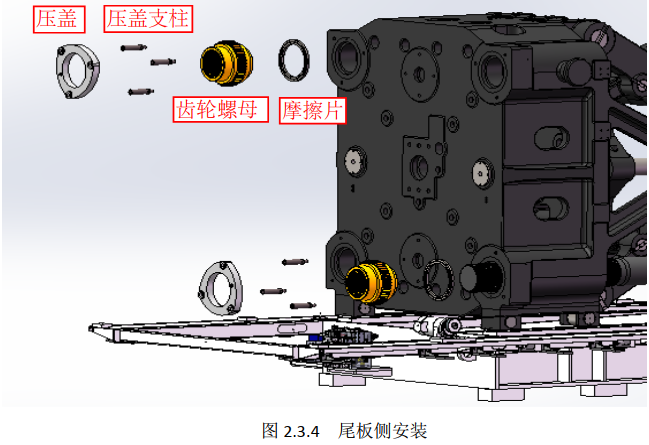

2、 吊起尾板,按图 2.3.4 方向穿入大柱

按图 2.3.4 顺序将摩擦片,齿轮螺母,压盖安装到位, 螺栓拧紧

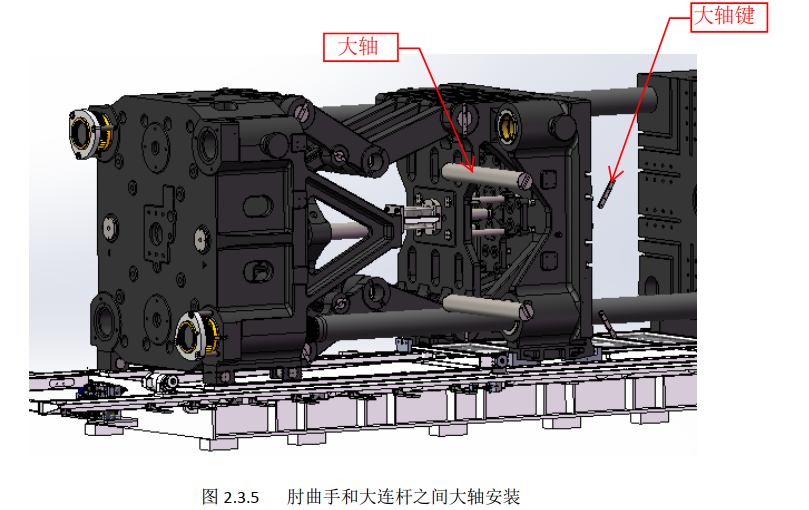

3、 按图 2.3.5, 将肘曲手和大连杆之间的大轴安装到位。

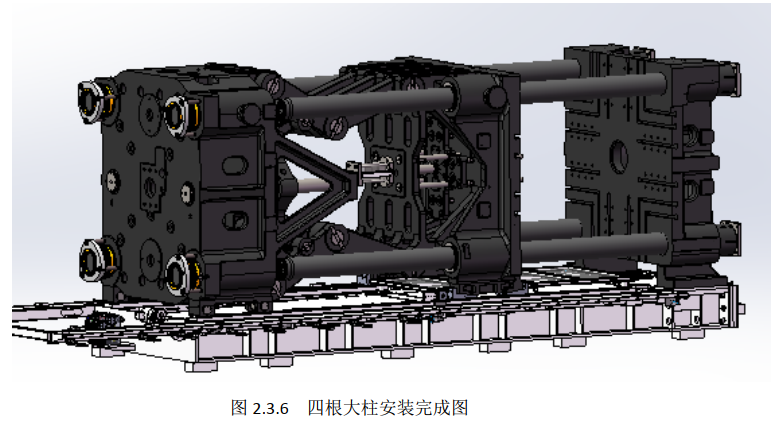

4、 安装另外两根大柱(安装步骤相同),最终如图 2.3.6

三、 安装调模机构

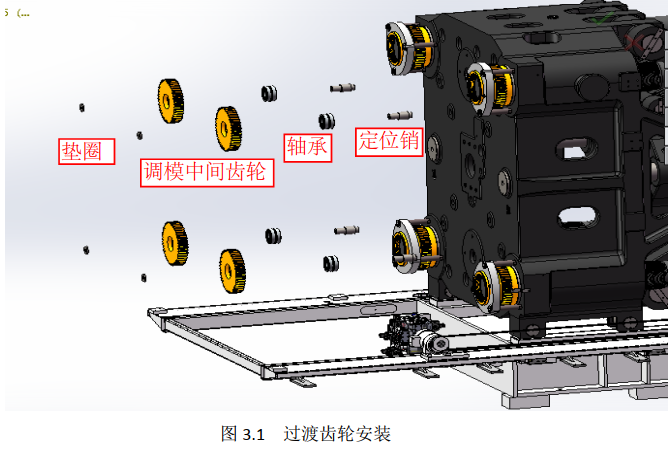

1、安装调模中间齿轮

按图 3.1 顺序安装定位销,轴承,调模中间齿轮,定位销垫圈

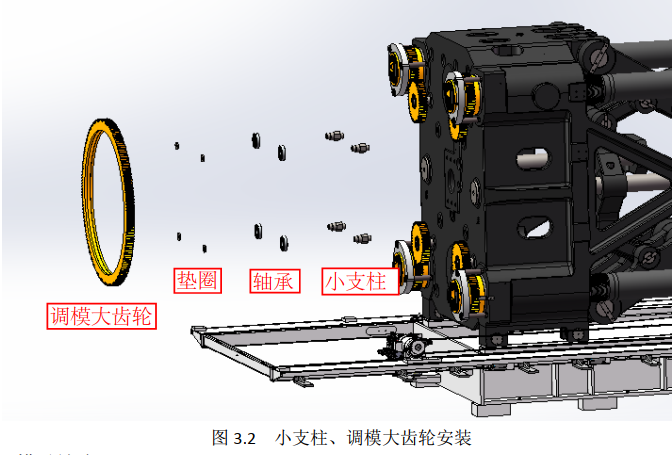

2、 安装小支柱、调模大齿轮

按图 3.2 顺序安装小支柱、轴承、垫圈、调模大齿轮

注意:小支柱非定位销,注意两者区别

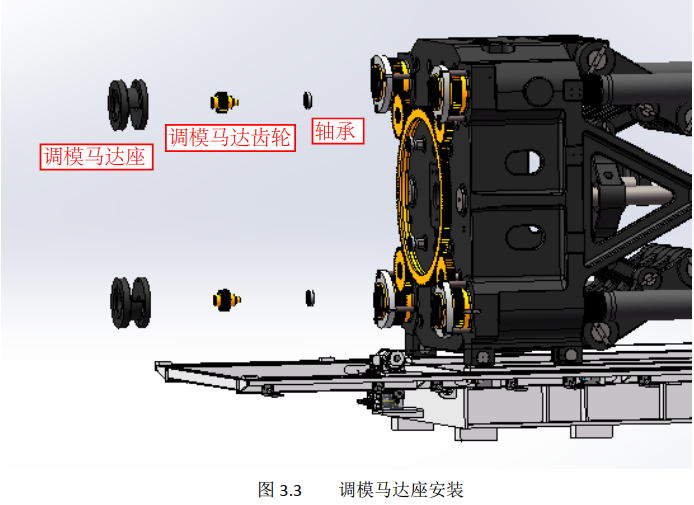

3、 安装调模马达座

按图 3.3 顺序安装轴承、调模马达齿轮、调模马达座

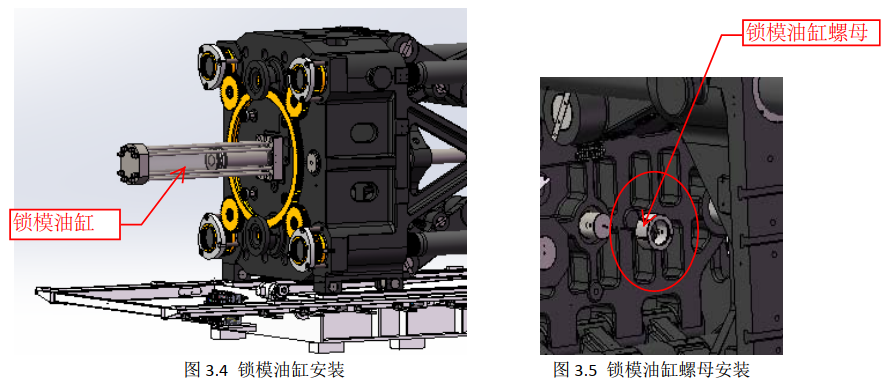

4、 安装锁模油缸

按图 3.4 安装锁模油缸,按图 3.5 安装锁模油缸螺母

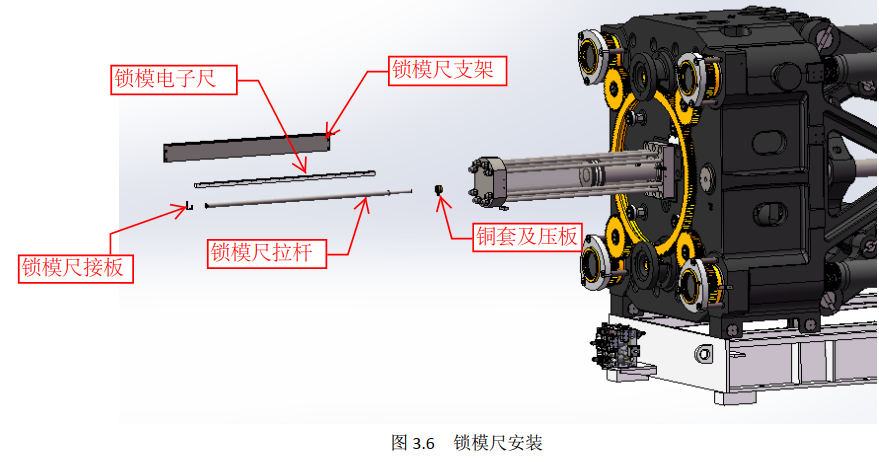

5、安装锁模尺

按图 3.6 安装锁模尺支架、 锁模尺拉杆铜套和压板、锁模尺拉杆、 锁模尺接板、 锁模电子尺

射座滑脚更换说明书

一、拆除前说明:

1. 本说明与射座滑脚更换动画相配套。

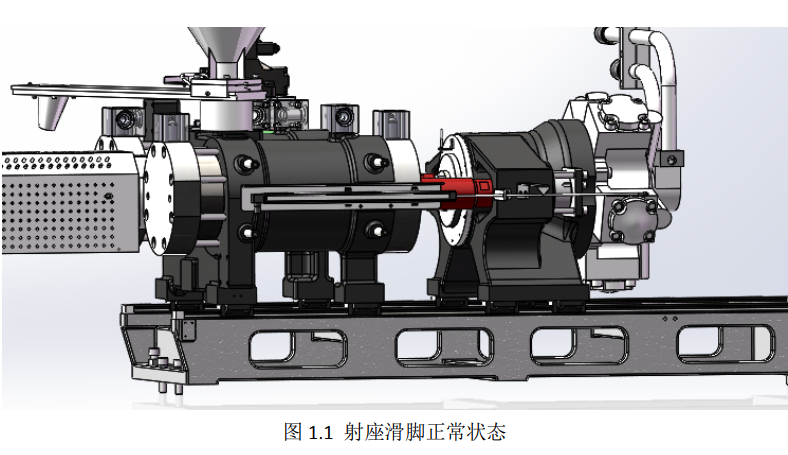

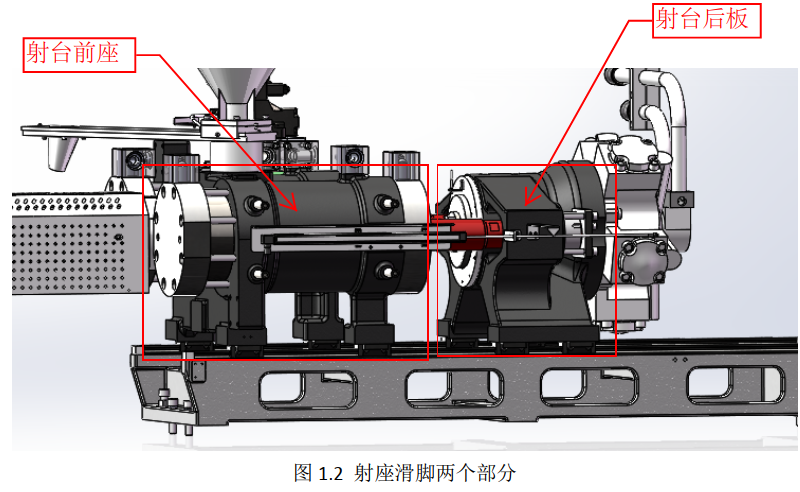

2.最初和最终安装状态,如图 1.1 所示

3.分两个部分拆除与安装

二、 拆除与安装指导说明

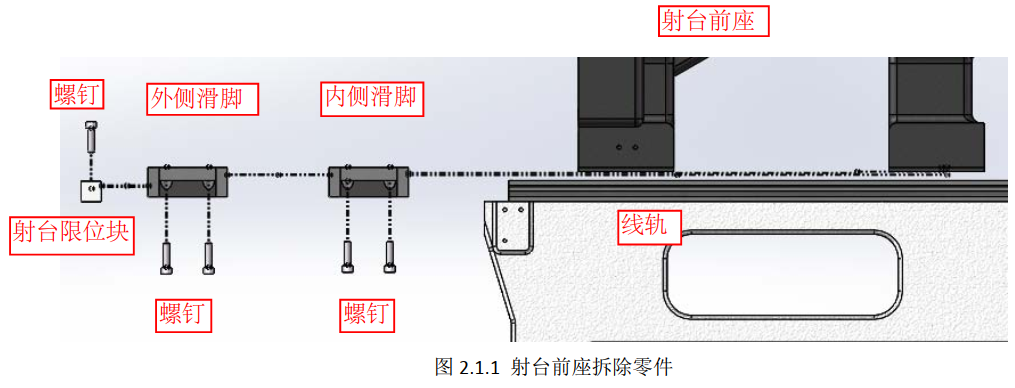

(1) 拆除射台前座的滑脚

从外往内依次拆除,如图 2.1.1

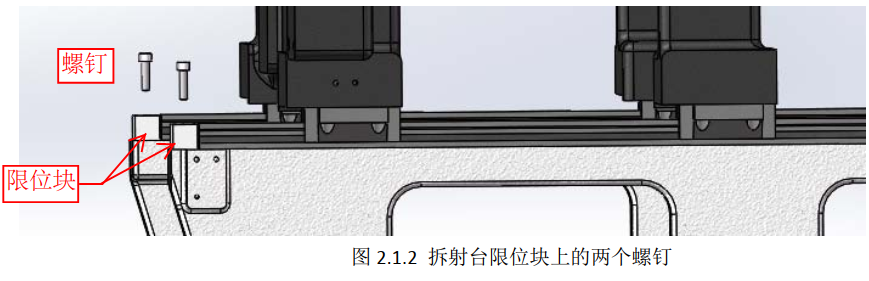

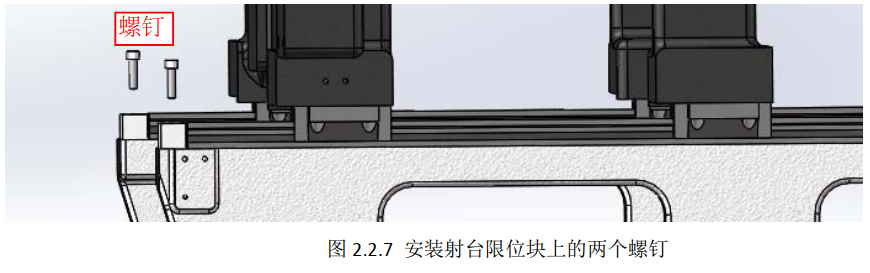

1.拆射台限位块上的两个螺钉,如图 2.1.2

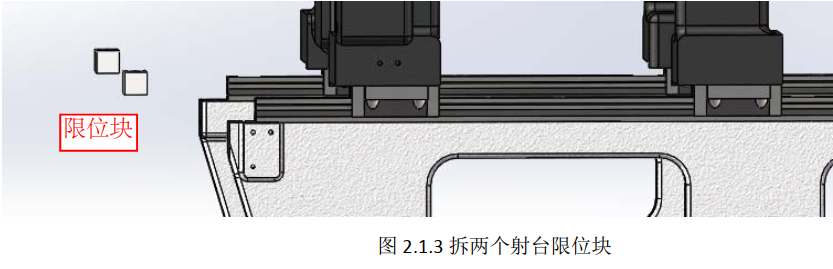

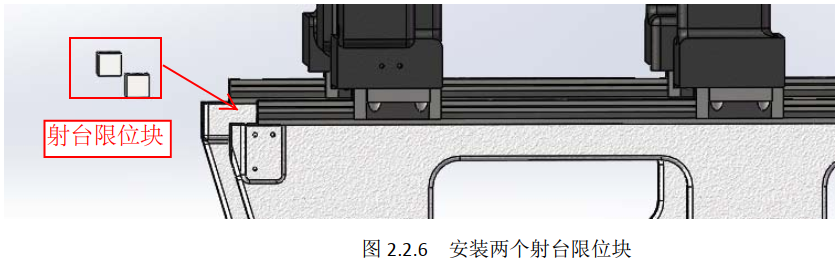

2. 拆两个射台限位块,如图 2.1.3

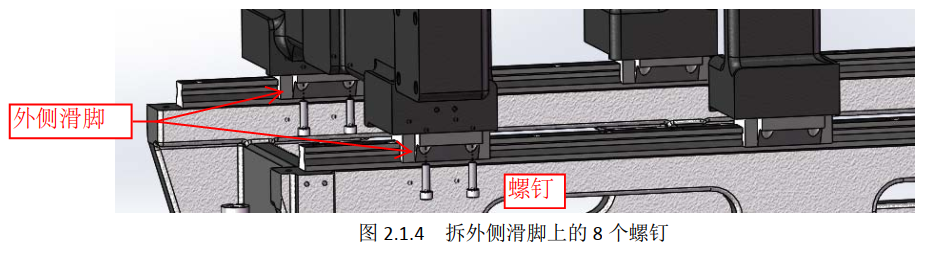

3. 拆外侧滑脚上的 8 个螺钉,如图 2.1.4

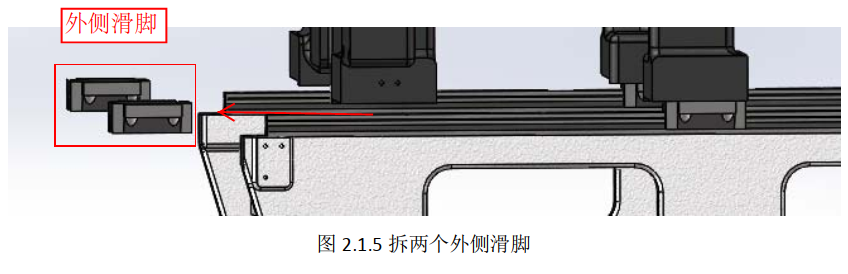

4. 拆两个外侧滑脚,如图 2.1.5

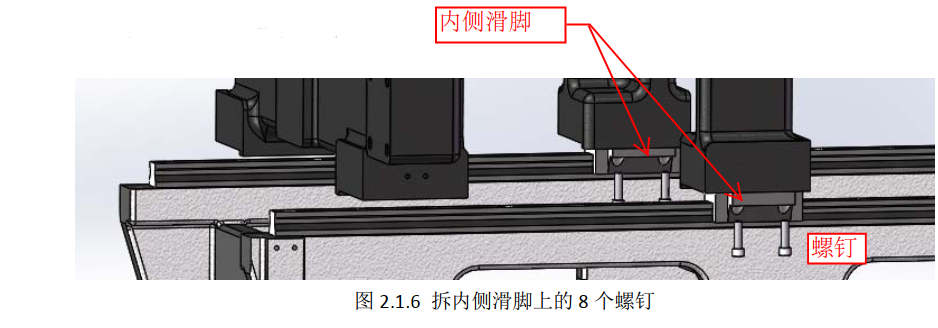

5.拆内侧滑脚上的 8 个螺钉,如图 2.1.6

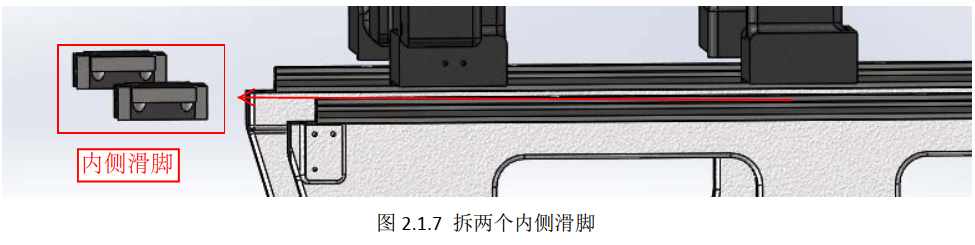

6.拆两个内侧滑脚,如图 2.1.7

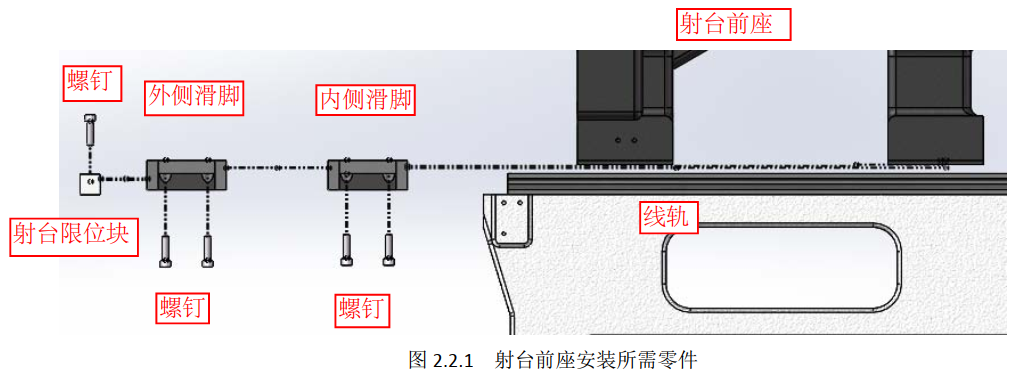

( 2)安装射台前座滑脚

从内往外依次安装,如图 2.2.1

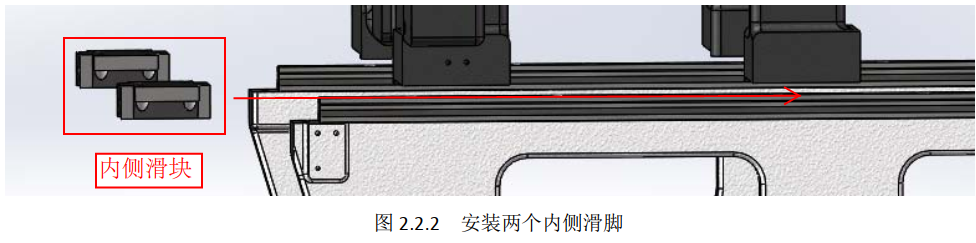

1.安装两个内侧滑脚和 8 个螺钉,如图 2.2.2

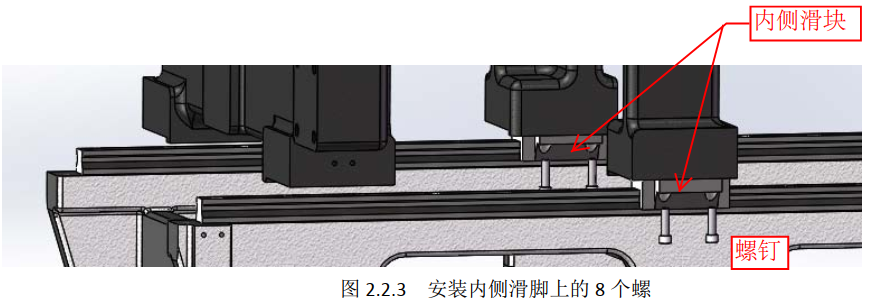

2.安装内侧滑脚上的 8 个螺钉,如图 2.2.3

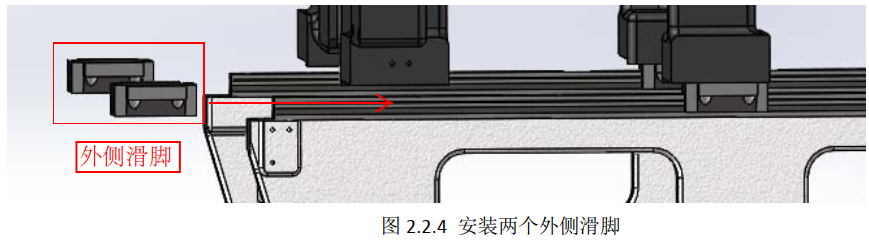

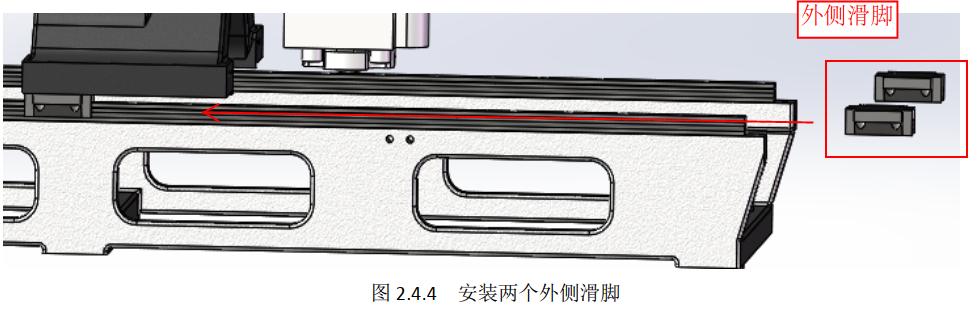

3.安装两个外侧滑脚,如图

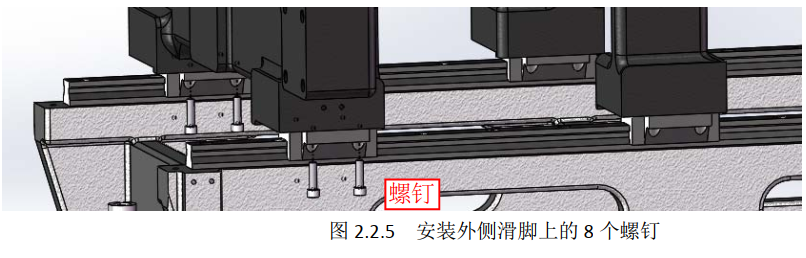

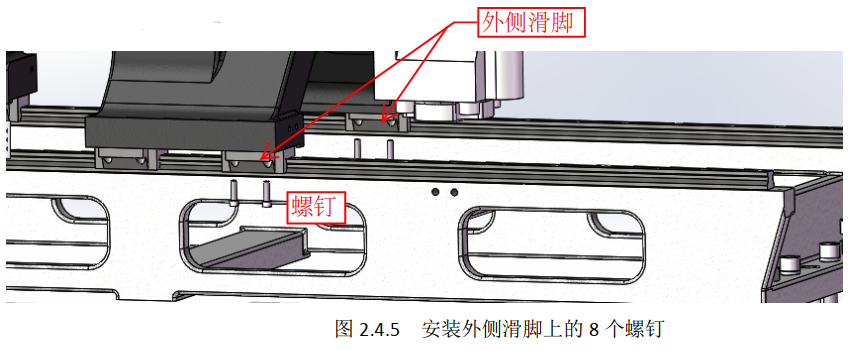

4. 安装外侧滑脚上的 8 个螺钉

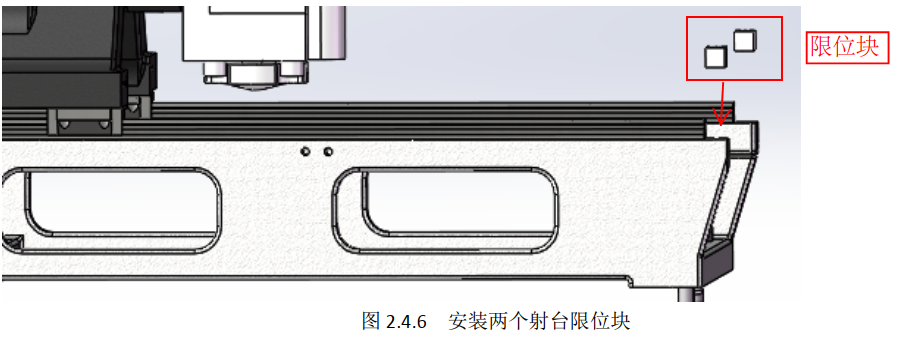

5.安装两个射台限位块和两个螺钉,如图

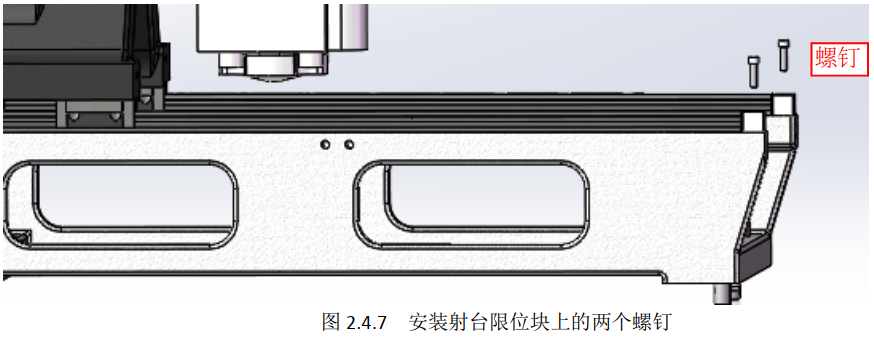

6. .安装射台限位块上的两个螺钉

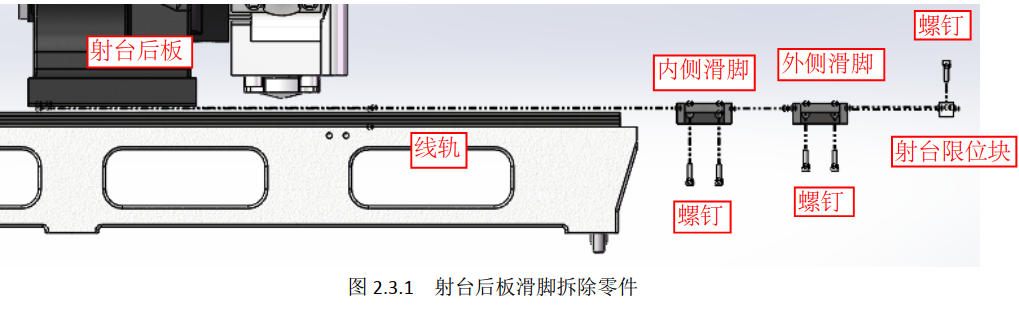

( 3)拆射台后板的滑脚

从外往内依次拆除,如图 2.3.1

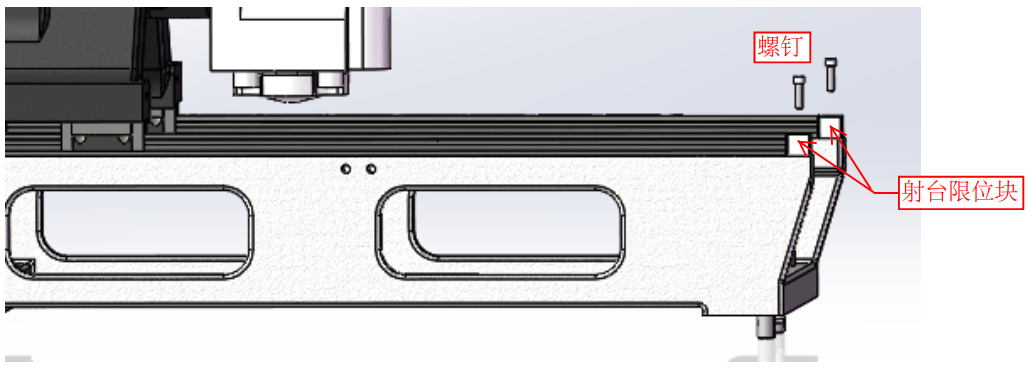

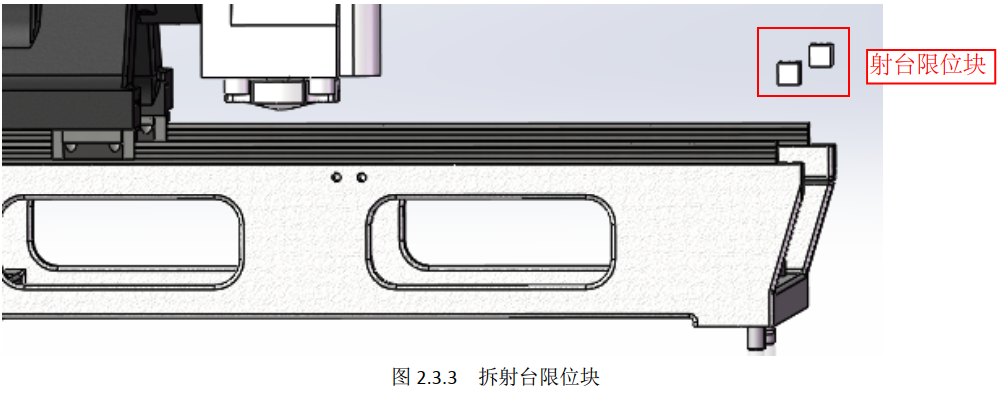

1. 拆射台限位块上的两个螺钉,如图 2.3.2

2. 拆射台限位块,如图 2.3.3

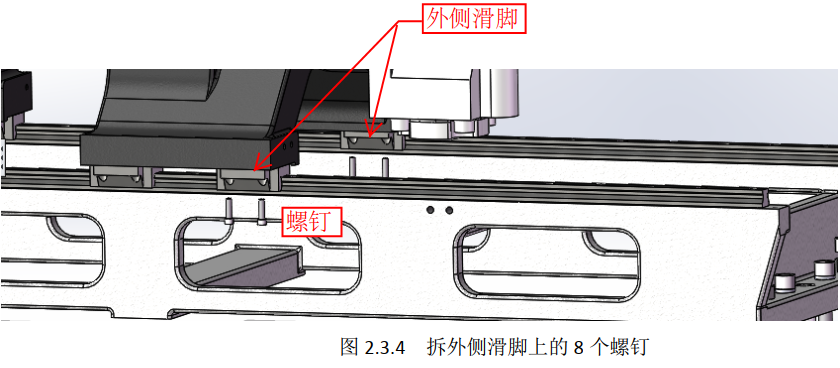

3.拆 8 个螺钉和两个外侧滑脚,如图 2.3.4

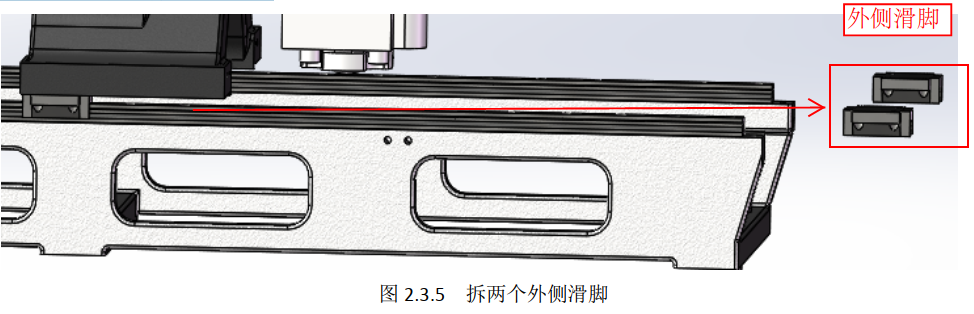

4. 拆两个外侧滑脚,如图 2.3.5

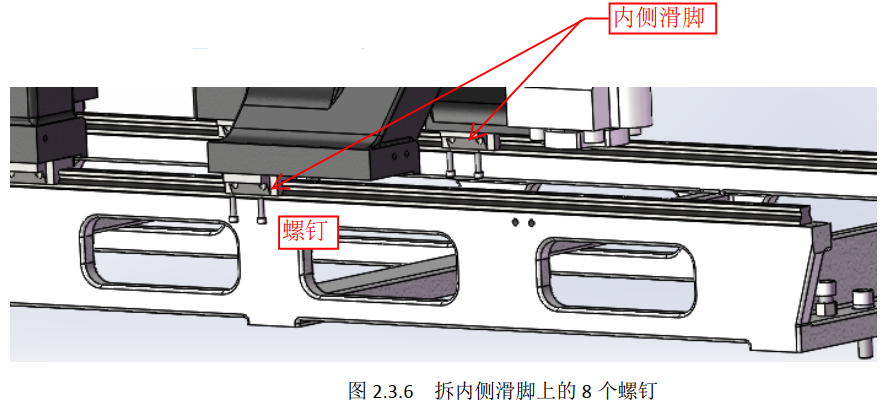

5. 拆内侧滑脚上的 8 个螺钉,如图 2.3.6

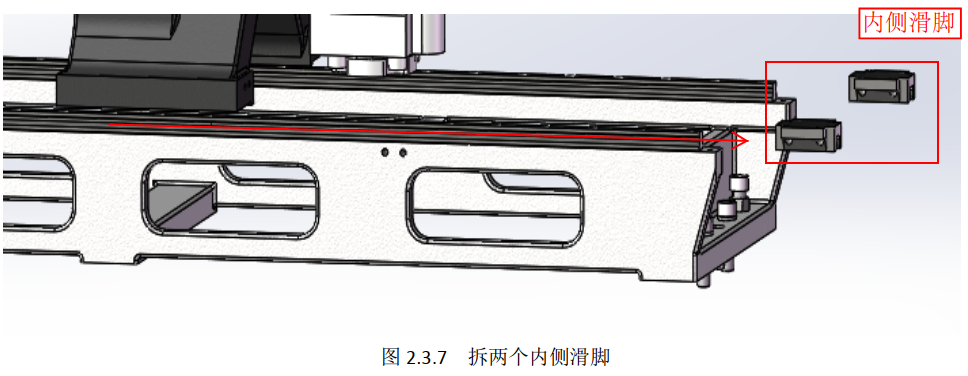

6. 拆两个内侧滑脚,如图 2.3.7

(4)安装射台后板的滑脚

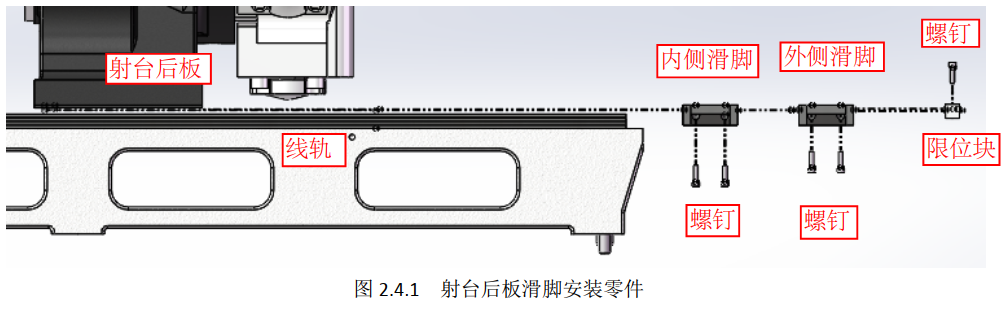

从内往外依次安装,如图 2.4.1

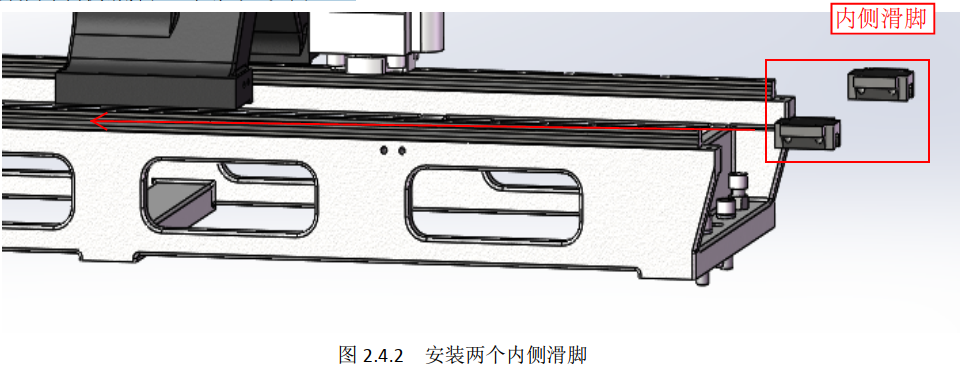

1.安装两个内侧滑脚和 8 个螺钉,如图 2.4.2

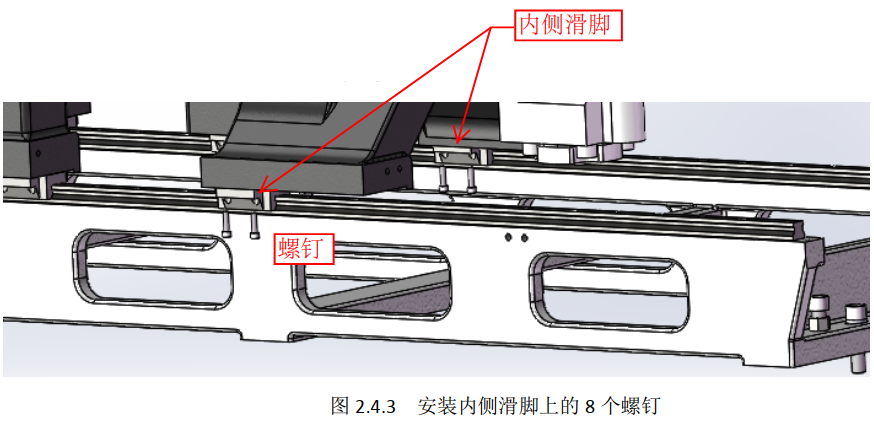

2. 安装内侧滑脚上的 8 个螺钉,如图 2.4.3

3. 安装两个外侧滑脚,如图 3.4.4

4. 安装外侧滑脚上的 8 个螺钉,如图 2.4.5

5. 安装两个射台限位块,如图 2.4.6

6. 安装射台限位块上的两个螺钉

三、 注意事项:

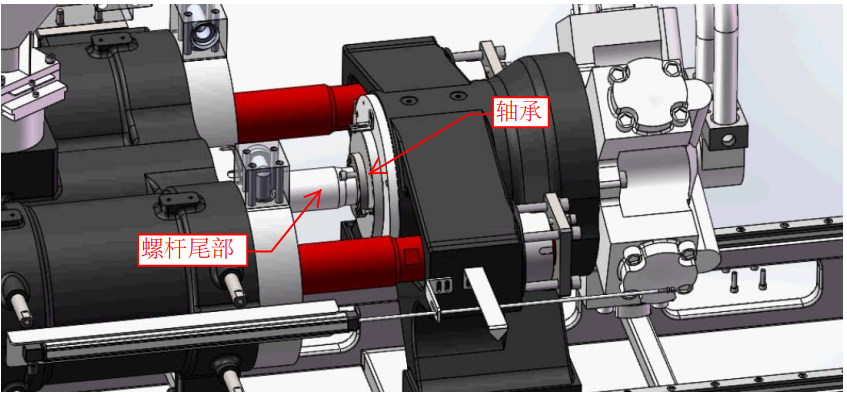

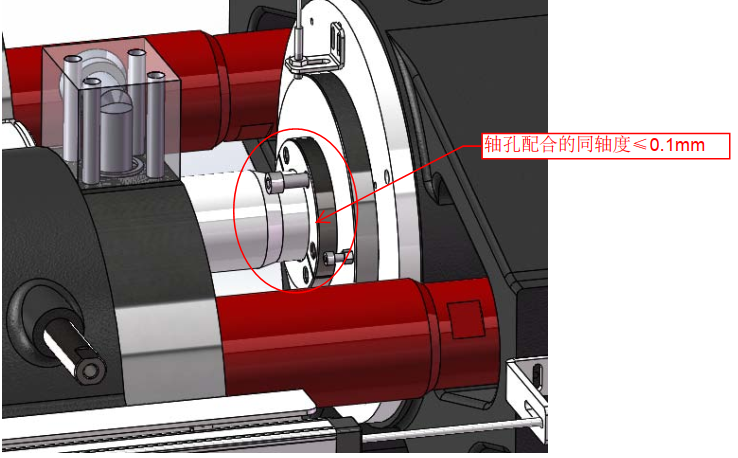

拆装过程会改变螺杆尾部和轴承孔同轴度, 需要在安装后调同轴度精度

保证螺杆尾部和轴承孔同轴度≤0.1mm

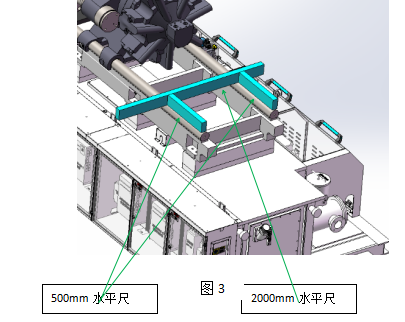

DKM-1650SV 调校水平

1.调整锁模机架部分水平:

![]()

2.如图1所示,将避震脚放置在锁模机架下,调整锁模机架避震脚,要求水平度达到0.1mm/m。

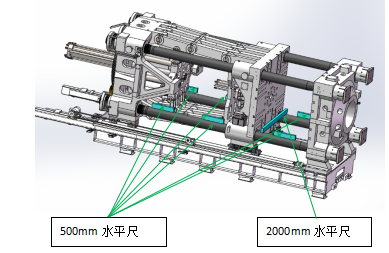

3.如图2所示,在锁模机架上组装完锁模部分后进行水平测试,要求水平度达到0.05mm/m。

4.如图3所示,在完成射台部分组装后,在射台部分进行水平调整,要求水平度达到0.5mm/m。

![]()

![]()

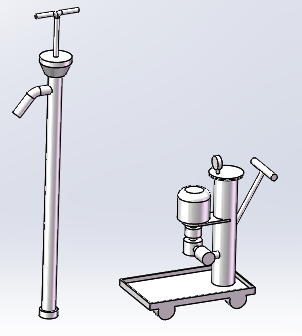

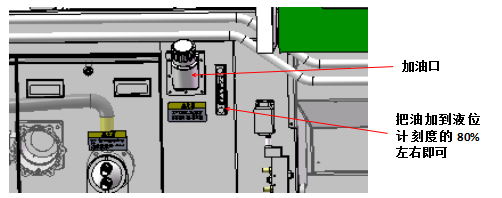

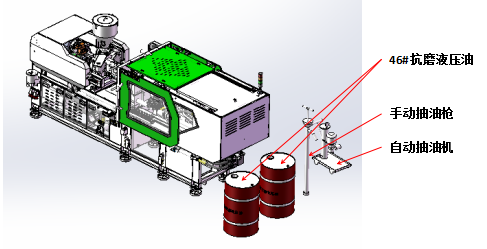

DKM-1650SV 添加液压油+连接机器冷却水管

一. 给注塑机添加液压油,当地平均气候温度在10°到40°之间;加46#上液压油, 当地平均气候温度在0°到10°左右添加32#液压油

需要辅助设备抽油机(手动或者半自动)

二.根据车间水管排布情况,将1寸的水管,按照当地连接标准,连接到注塑机的冷却器上(注意:注塑机冷却器连接水管要下进水,上回水或右进水,左出水连接)。

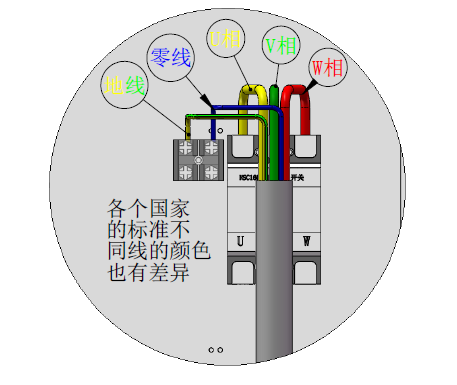

DKM-1650SV 接电流程及注意事项

接电流程及注意事项:

1.接入电压与机器电压必须符合,查看机器的出厂铭牌,例如,220V,380V,415V,440V等不同电压

2.选用相对应的电缆,防止过电流引起短路事故。

3.查看机台型号、电压、相序,防止误接(造成设备损坏)。

机台功率=电压(V)*电流(A),计算使用电线的规格,正确配合格的电线。

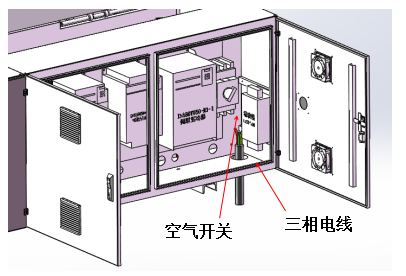

3.1、按照机器电箱连接电源的端子上U/V/W连接相应的380V电源上;一般分为黄、绿、红三种。如图:

3.2、机器电箱连接电源的另一个端子上的N,连接到配电柜的零线上;

3.3、机器电箱连接电源的另一个端子上的地线(符号),连接到配电柜的地线上

4.接电时注意断路器或空开,上进下出的原则,先连接注塑机电源线,再连接配电柜的总开关线;以防他人误操作。

5.在机器设备上接线,按照先接好设备上的进线(开关应断开),再连接到配电柜断路器(或空开)的原则;配电柜上接线时应先断开断路器,再用电笔或万用表检验,在确保无电压时,才可以连接上设备的主电源线。

6.送电时,先合配电柜主开关,再合设备主开关。

7.关电时,先停机,关设备开关,再关配电柜开关。

8.拆线时,先拆配电柜电源线,再拆设备上电源线。

9.设备维修时,断开断路器,应在主闸上挂上“请勿合闸”的标志牌。

DKM-1650SV辅机安装、接电注意事项:

一、 将配套的辅机逐一组装到注塑机或周边

1、 干燥机的安装(附图)

2、 上料机的安装(附图)

3、 冷水机的安装(附图)

1.所有大功率辅机都应接在配电箱上。

2.接在机器上的辅机看下辅机功率,对应的航空插座开关的大小

3.试模结束后必须关掉所有机器和辅机的电源,防止空运行而产生的事故

4.接电时绝对要注意用电安全,确认没有电的时候才可以接

5.接电时先辅机,后接配电箱;拆电时先配电箱,后辅机

DKM注塑机机型接线参数

普通机机型 | 功率(kw) | 平方线(m²) |

DKM-SV50 | 11.7 | 6 |

DKM-SV88 | 16.3 | 10 |

DKM-SV118 | 18 | 10 |

DKM-SV138 | 20.7 | 10 |

DKM-SV188 | 24.3 | 10 |

DKM-SV230 | 29 | 16 |

DKM-SV300 | 34.15 | 16 |

DKM-SV350 | 54.65 | 25 |

DKM-SV400 | 59 | 25 |

DKM-SV450 | 90 | 25 |

DKM-SV550 | 90.4 | 25 |

DKM-SV650 | 112.7 | 50 |

DKM-SV850 | 134.1 | 70 |

DKM-SV1150 | 162 | 95 |

DKM-SV1350 | 204 | 120 |

DKM-SV1650 | 227 | 150 |

DKM-SV1850 | 282.5 | 185 |

高速机机型 | 功率(kw) | 平方线(m²) |

DKM-200H/HH | 66/86 | 25 |

DKM-300 H/HH | 94/117 | 50 |

DKM-400 H/HH | 120/150 | 70 |

DKM-600 H/HH | 165.3/195.3 | 95 |

DKM-800 H/HH | 255.3 | 120 |

DKM-1100 H/HH | 342 | 240 |

DKM-1300 H/HH | 386 | 300 |

注塑机安全操作规范

一、 开机前检查(打开注塑机总电源开关)

1、 每次开机要检查机器的冷却器的进出水要打开;并且水流是正常工作状态。

2、 料管温度是否是已经加热到了使用塑胶料的相对应需求温度。

3、 手动点动润滑开关,确保润滑泵工作正常,每个润滑点位工作正常。

4、 查看每个水管接头,油管接头是否有漏水、油现象。

5、 检查模具表面、型腔没有异物,将模具擦拭干净。

6、 打开后安全门,确认马达要停止,关闭后安全门,打开前安全门,机器不能够动作。

二、 开机运行

1、 利用调模模式,调整模具需要使用的锁模力。

2、 将料管加到使用量的塑胶料,再射出;反复几次;确认塑胶料没有变质。高速机做手动射出动作时,要将ACC射出关掉,即选择‘0’。以防高速射出时将塑胶料喷射出来伤到人或损坏物件。

3、 按‘调模模式’按键,将机器停留在调模模式,手动关模,将模具合拢,再做射台进动作;主要预防射台前进时将模具顶变形或松脱。

4、 先用‘手动模式’做开关模动作几次,确认开关模的动作顺畅。

5、 手动模式下,做顶出动作、吹气动作、中子动作,保证各个动作运行流畅,动作能够满足生产要求等。防止生产时,因某个动作不到位,损坏模具、机器。

6、 先用半自动模式调试生产,机器运行、生产品质都合格后,可用全自动运行生产。

7、 在自动运行中,随时检查机器的运行情况,以免出现异常,造成机器或模具损坏。

三、 停机,(待生产)

1、 停机前,先关掉料筒下料开关,最好将料管内的塑胶料生产完,以免造成浪费。

2、 切换成‘半自动’模式,将最后一模产品做完,切记不要在机器全自动运行中切换‘手动’或‘调模’模式,以免在机器动作中突然停止,造成机器大的振动,损坏注塑机器。

3、 机器停止后,将射台按‘射台退’键,将射台后移;再按‘射出键’将料管储存的料射出(高速机要先将射出ACC功能关闭,在做射出动作)。

4、 按‘调模模式’将模具慢慢关闭,切记不要用高压将模具锁住,要停留在电子位置20~30mm位置上为宜。

5、 关闭机器上的所有水管,关闭电热(或保温状态)。关掉马达。最后关掉机器总开关电源。